目標

目標

グローバル全生産拠点でのゼロエミッション(廃棄物の再資源化率98%以上)維持

取り組み姿勢

「循環型社会」を実現するために、グローバル全生産拠点での廃棄物の削減に取り組みます。使用する資源の最小化と効率化により廃棄物の発生を削減するとともに、リユース、リサイクルを拡大し再資源化を推進します。

また、2022年度から有害廃棄物の排出量の削減に取り組んでいます。

2022年度総括

オムロングループ全体で24拠点のゼロエミッションを維持・達成しました。

そのうち日本は12拠点、海外は12拠点(米州1拠点、欧州3拠点、中国5拠点、アジアパシフィック3拠点)です。

廃棄物の発生を削減するとともに、リユース、リサイクルの拡大による再資源化を推進し、グローバル全生産拠点でのゼロエミッションを維持しました。

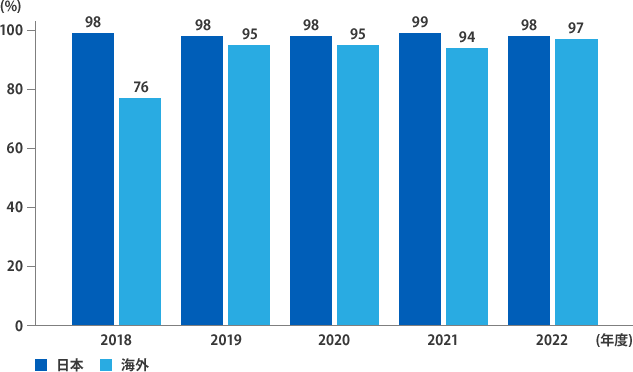

再資源化率(日本・海外)

単位:%

| |

2018年度 |

2019年度 |

2020年度 |

2021年度 |

2022年度 |

| 日本 |

98 |

98 |

98 |

99 |

98 |

| 海外 |

76 |

95 |

95 |

94 |

97 |

廃棄物等排出量(日本・海外)

最終処分量(日本・海外)

PDFファイルをご覧いただくには、Adobe Readerが必要です。Adobe Readerはアドビシステムズ株式会社より無償配布されています。

オムロン株式会社 サステナビリティ推進室, オムロン株式会社 グローバルビジネスプロセス&IT革新本部 IT革新センタ SCMアプリケーション部, オムロン株式会社 グローバルインベスター&ブランドコミュニケーション本部 デジタルコミュニケーション部, オムロン株式会社 グローバルリスクマネジメント・法務本部 リスクマネジメント部, オムロン株式会社 グローバルものづくり革新本部 環境革新センタ, オムロン株式会社 グローバルものづくり革新本部 品質革新センタ, オムロン株式会社 グローバルものづくり革新本部 購買プロセス革新センタ, オムロン株式会社 グローバルものづくり革新本部 購買プロセス革新センタ 購買戦略部, オムロン株式会社 グローバルものづくり革新本部 購買プロセス革新センタ企画グループ, オムロン株式会社 グローバル人財総務本部 企画室, オムロン株式会社 グローバル人財総務本部 企画室 内部統制課, オムロン株式会社 グローバル人財総務本部 内部統制課, オムロン エキスパートリンク株式会社 総務センタ リスクマネジメント部 , オムロン株式会社 グローバル理財本部 経理部, オムロン株式会社 グローバル理財本部 財務部, オムロン株式会社 取締役室, オムロン株式会社 インダストリアルオートメーションビジネスカンパニー 人財戦略室, オムロン株式会社 エレクトロニック&メカニカルコンポーネンツビジネスカンパニー 経営戦略部, オムロン エキスパートリンク株式会社 総務センタ 近畿エリア統括部, オムロンオートモーティブエレクトロニクス株式会社 リスクマネジメント・法務室, オムロンソーシアルソリューションズ株式会社 CSR部, オムロンソーシアルソリューションズ株式会社 品質環境センタ